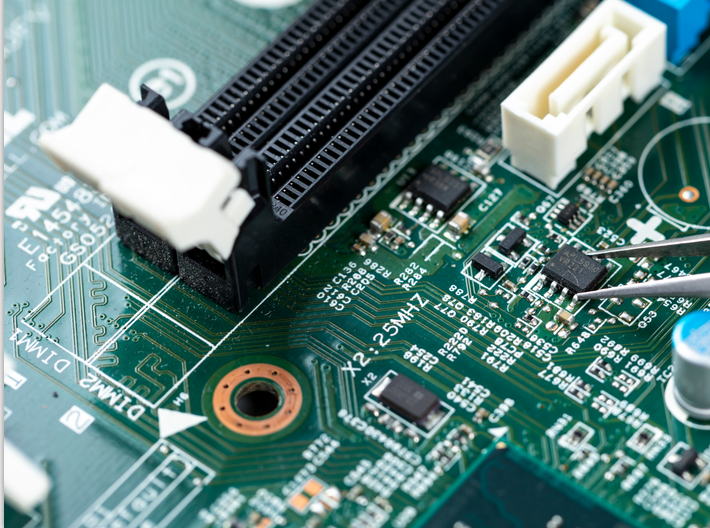

PCB電路板中出現 白斑、微裂紋、起泡、分層等 原因分析

行業新聞 2020-09-11 517

在PCB制造過程中,常見的PCB缺陷有:白斑、微裂紋、起泡、分層、濕織布、露織物、暈圈和阻焊缺陷。

1、白斑

板材表面玻璃纖維交織點處,樹脂與纖維分開,在基材表面下出現白色斑點或“十字紋”等想象。

原因:、

(1)板材經受不適當的機械外力的沖擊造成局部樹脂與玻璃纖維的分離而成白斑。

(2)局部扳材受到含氟化學藥品的滲入而對玻璃纖維布織點的浸蝕,形成有規律性的白點(較為嚴重時可看出呈方形)。

(2)板材受到不當的熱應力作用也會造成白點、白斑。

2、微裂紋

發生在層壓基材內部,連續的白斑或“十字紋”,即可定義為微裂紋。

原因:主要受機械應力的影響,在層壓基材內部產生微裂紋。

3、起泡

基材的層間或基材與導電箔之間、基材與保護性涂層之間出現局部膨脹而引起的局部分離的想象。

原因:

(1)板面污染(氧化、油漬、膠跡、其他堿性污染)

(2)后固化時間不足,大部分表現為一個角正反兩面起泡掉油,是在噴錫后發現的。

(3)退錫不凈,板面上面有一層薄薄的錫,到噴錫后,板面上的錫經過高溫熔化就會把油墨頂起來,形成泡狀。

(4)孔內水汽未烘干就印刷油墨。到噴錫后會在藏水的孔邊形成圈狀起泡

(5)在PCB板焊接加工過程中,板內有水汽,在過回流焊容易發生氣泡的想象。

4、分層

基材層間、絕緣基材與導電或多層板內任何層間分離的想象。

原因:

(1)未按規范要求設置層壓參數

清潔不到位,板面上有雜物,導致焊接后現分層。